Maskiner i fødevareindustrien arbejder under konstant belastning. Aksler, stempler og andre vitale dele bliver hver dag udsat for mekanisk slid, kemikalier og intensiv rengøring. Det slider hårdt på komponenterne, og det kan blive en dyr affære. Men slid behøver ikke at betyde hyppige udskiftninger.

Hårdmetalbelægning forlænger levetiden markant og bidrager samtidig til at reducere både omkostninger og CO₂-aftryk. Netop i miljøer, hvor der stilles høje krav til både kemikalieresistens og rengøringsvenlighed, er løsningen relevant. Som det også fremhæves i et studie af Fotovvati et al. (2019): “Surface protection coatings are particularly useful in applications requiring both chemical resistance and cleanability, such as medical tools and food-grade equipment.”

Belægningsteknologien er et oplagt valg i fødevareindustrien, hvor hygiejne og holdbarhed er helt afgørende. Den fungerer som et effektivt værn – ikke kun mod mekanisk slid, men også mod de rengøringsmidler og syrer, der ellers gradvist nedbryder overfladen.

Eksempel: Besparelse på 54.000 kr. over 8 år

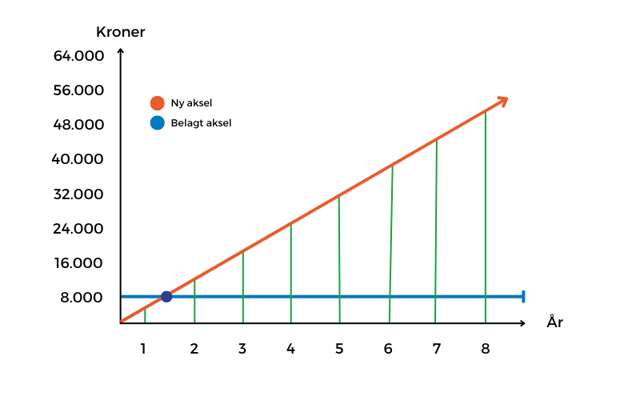

Forestil dig en aksel i et mejeri. En ny aksel koster eksempelvis 8.000 kr. og holder typisk ét år. En belagt aksel koster 10.000 kr., men holder til gengæld i otte år. Regnestykket ser således ud:

- Uden belægning: 8.000 kr. × 8 = 64.000 kr.

- Med belægning: 10.000 kr. × 1 = 10.000 kr.

- Besparelse: 54.000 kr. over 8 år

Grafen ovenfor viser forskellen mellem at udskifte en aksel hvert år og at investere i en hårdmetalbelagt version, der holder i otte år. Den orange linje repræsenterer en ny standardaksel til 8.000 kr. pr. år, mens den blå linje viser engangsinvesteringen i en belagt aksel til 10.000 kr. Allerede efter cirka 1½ år er de to løsninger økonomisk lige – det såkaldte break-even-punkt. Herfra begynder den belagte aksel for alvor at betale sig. De grønne felter illustrerer den akkumulerede besparelse år for år, som vokser markant og når op på 54.000 kr. efter 8 år.

Men det stopper ikke her. Ud over selve reservedelen er der endnu mere at hente i forhold til udgifter forbundet med mulige driftsstop, udskiftninger, service og kalibrering. Hver udskiftning kræver tid og dermed aflønning. Maskiner skal stoppes, komponenter nedkøles, og produktionen justeres. Alt det undgås, når akslen holder 8 gange så længe.

Sådan virker det

Hårdmetalbelægning er en overfladebehandling, der giver komponenter en hård, slidstærk skal. De mest anvendte belægninger er chromkarbid og chromoxid, begge kendt for deres ekstraordinære overfladehårdhed. De påføres ved termisk sprøjtning og beskytter effektivt mod:

- Mekanisk slid og friktion

- Kemisk påvirkning fra syre, salt og rengøringsmidler

- Korrosion samt mikroskopiske revner

Komponenterne holder markant længere, bevarer deres form og funktion og kræver langt sjældnere udskiftning.

Klimavenlig slidstyrke

Ifølge den tyske tribologi-organisation GfT kan hårdmetalbelægning spare op til 1 ton CO₂ for hver ton sparet råmateriale. Rapporten Verschleißschutz und Nachhaltigkeit viser, hvordan belægninger som chromkarbid og chromoxid gør det muligt at genbruge og forlænge levetiden af komponenter i stedet for at producere nye.

Jo færre dele du udskifter, jo mindre energi og råmaterialer skal der bruges. Og det gør en forskel, selv for små komponenter. At få otte gange længere levetid på én aksel er ikke bare god økonomi, det er også det klimabevidste valg.

En udbredt teknologi

Hårdmetalbelægning er allerede udbredt i både fødevare- og farmaceutisk produktion, hvor kravene til hygiejne, dokumentation og driftssikkerhed er blandt de højeste overhovedet. Teknologien er grundigt testet og dokumenteret, og belægningerne fås med relevante FDA-godkendelser, så de kan anvendes i direkte kontakt med fødevarer uden at gå på kompromis med sikkerheden. Det gør løsningen velegnet til alt fra aksler og stempler til pumper, ventiler og andre komponenter i produktionsudstyr, hvor overfladens egenskaber spiller en afgørende rolle for både funktion og rengøringsvenlighed.

Udover den markante forlængelse af levetiden opnås der ofte en lavere overfladeruhed, hvilket gør rengøringen både nemmere og hurtigere – og i nogle tilfælde mere effektiv, fordi rester og mikrofilm ikke hæfter sig lige så let til glatte, slidstærke overflader.

I praksis betyder det færre bakteriefælder og mindre risiko for opbygning i mikroskopiske revner og porer. For fødevareproducenter er det en væsentlig gevinst: Jo nemmere udstyret er at rengøre i dybden, desto lettere er det at overholde kravene til sporbarhed, dokumenteret rengøring og mikrobiologisk kontrol.

Samtidig reduceres slid fra rengøringsmidler og hyppig vask, så komponenterne ikke nedbrydes af selve vedligeholdet. Det giver både længere driftstid og bedre forudsætninger for at holde udstyret i topform, selv i produktioner med høje krav til renhed og hyppige skift.

Kort sagt: Hårdmetalbelægning er ikke kun en løsning på slid. Det er også en styrkelse af rengøringsrutinerne og en vigtig støtte til den fødevaresikkerhed, som hele processen afhænger af.

Overfladens betydning for hygiejne og holdbarhed

Når et komponent slides, er det sjældent hele delen, der fejler. Det er typisk overfladen, der mister sin glathed og bliver vanskeligere at rengøre. I fødevareproduktionen, hvor kravene til hygiejne ofte er høje, er det afgørende med jævne og rengøringsvenlige overflader. En ru eller nedbrudt overflade kan samle rester, give bakterier gode vækstbetingelser og komplicere den daglige rengøring.

I stedet for at udskifte hele akslen eller stemplet, kan overfladen fornyes. Komponentet afrenses, genoprettes og klargøres, så det igen lever op til kravene om hygiejne og fødevaresikkerhed. Det gør det muligt at genbruge de eksisterende dele uden at gå på kompromis med funktion eller sikkerhed.

Forestil dig eksempelvis en aksel, der har været i drift i tre år under daglig rengøring og skiftende belastninger. Overfladen viser begyndende slid – ikke i form af dybe skader, men som fine revner og ujævnheder, der forstyrrer rengøringen. Kernen er stadig solid, og med en ny hårdmetalbelægning kan komponentet bringes tilbage til fuld funktion. Den nye overflade er glat, slidstærk og modstandsdygtig over for både kemikalier og fugt.

Når slid ikke længere kræver en fuld udskiftning, men blot en overfladebehandling, opnås en langt mere fleksibel vedligeholdelsesstrategi. Planlagte stop bliver netop planlagte – og ikke hasteløsninger. Det skaber bedre styring af både reservedele og ressourcer og gør det nemmere at dokumentere vedligeholdelsen over for kvalitetsafdelingen. Kort sagt: Når overfladen holdes i topform, styrkes ikke kun rengøringsrutinerne, men også den samlede driftssikkerhed.

Driftsfordele og langsigtet værdi

Hårdmetalbelægning er måske ikke den billigste løsning her og nu, men den er blandt de mest fornuftige, når man ser på drift, holdbarhed og ressourceforbrug over tid. Et belagt komponent kan holde op til otte gange længere end en standardløsning. Det betyder færre udskiftninger, mindre spildtid og en mere stabil produktion med færre uventede afbrydelser.

Samtidig spares tid og ressourcer, som ellers ville gå til bestilling, transport og montering af nye dele. Når komponenter holder længere, frigøres kapacitet til andre opgaver – og produktionen kan koncentrere sig om det, der skaber værdi. Som GfT formulerer det: "Wer Produkte länger nutzt, spart damit Ressourcen jeglicher Art.“ Det handler ikke kun om materialer, men også om bedre udnyttelse af tid, energi og anlæg.

da

da

de

de

en

en

sv

sv