Nutidens procesanlæg kan i mange tilfælde være komplekse i både struktur og drift. Specialister på gulvet samt flere typer af tekniske komponenter er næsten altid påkrævet for at holde produktionen kørende døgnet rundt, eksempelvis indenfor fødevareindustrien. Slangerne udgør en yderst vigtig del af procesanlæggets DNA og deres kvalitet kan i mange tilfælde ikke stå alene i forhold til at skulle undgå kostbare produktionsstop. Bøjningsradiussen er i den forbindelse næsten altid lige så afgørende.

Hvad er bøjningsradius?

En bøjningsradius – eller rettere en minimumsbøjningsradius – referer til minimumsafstanden hvormed en processlange kan blive bøjet uden at den beskadiges eller dens levetid forkortes.

Hos Alfotech skelner vi mellem statisk og dynamisk bøjningsradius. En statisk bøjningsradius refererer kort og godt til en applikation, hvor processlangens bøjning ikke er i bevægelse. Med en dynamisk bøjningsradius er det lige modsat; her kan der være op til flere repetitivebevægelser i minuttet.

Eksempel:

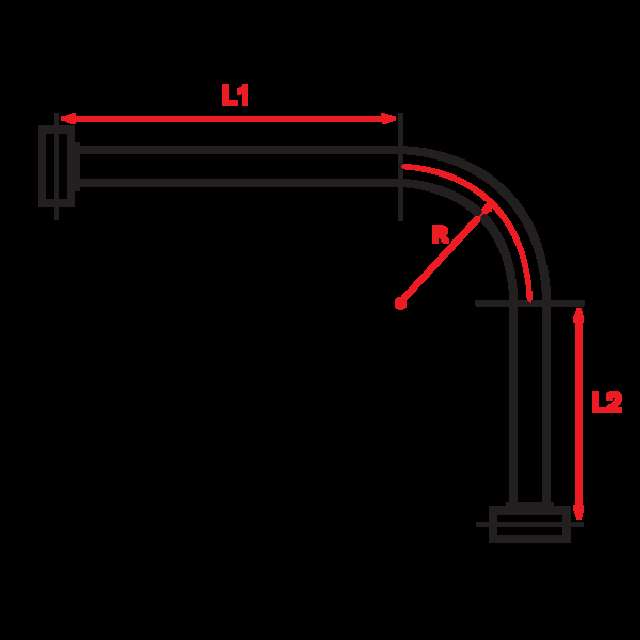

En fødevarevirksomhed henvender sig med en forespørgsel på den fødevaregodkendte processlange Dynamic CLC, som skal bruges til deres nye fyldeanlæg til yoghurt (se skitse). Deres tekniske chef oplyser, at processlangen skal kunne bøjes 90° og at modellen med en indvendig diameter på 38 mm ønskes.

Ud fra sidstnævnte oplysning fremgår det via produkttabellen på vores hjemmeside, at den dynamiske bøjningsradius for denne version af Dynamic CLC er 225 mm (R). Herudfra kan vi beregne minimumsafstanden for bøjningen til 353,5 mm. Oveni lægger vi så de nødvendige ekstra længder, som ikke er i bøj (L1 og L2), inklusive fittings.

Se vores seneste video om Dynamic CLC

Dynamic CLC er en meget fleksibel fødevaregodkendt processlange.

Styr på fleksibilitetskrav er afgørende

Det er vigtigt at få afdækket fleksibilitetskrav til processlangen på forhånd i henhold til produktionsforholdene. Udover bøjningsradiussen skal man dog tage højde for andre betydelige faktorer, herunder relevante koblingstyper og -størrelser, driftstemperatur- og tryk, samt andre vigtige forhold i produktionsmiljøet, eksempelvis problemstillinger i forhold til torsion. Hvis en repetitiv bøjning af processlangen i drift er skarpere end dens design tillader, belaster man både processlangen og dens koblinger unødigt. Derudover opnår man et dårligere flow af mediet, hvilket fører til yderligere komplikationer. I sidste ende kan manglende fleksibilitet i slangeløsningen medføre et yderst kostbart produktionsstop.

Vores erfarne salgskonsulenter kan rådgive jer

Alfotech har mere end tre årtiers erfaring indenfor rådgivning om processlanger. Vores erfarne salgskonsulenter står altid klar til at hjælpe med at afdække fleksibilitetskrav til jeres slangeløsning med høj driftssikkerhed for øje, uanset om der er tale om fødevare-, medicinal- eller kemiproduktion. Kontakt os i dag på telefon +45 7020 0422 eller via e-mail foresporgsel@alfotech.dk.

da

da

de

de

en

en

sv

sv